| 実装ラインは、基板実装3ライン、POP実装1ライン、計4ライン保有しており小ロット(試作)から量産の実装を行いますので気軽にお問合せ下さい。 0402サイズチップから大型異形部品(CSP/BGA)迄幅広い部品の実装が可能です。 1枚ごとに2次元バーコ-ド刻印することによりトレーサビリティ管理が可能です。基板実装のご用命はタツミまで宜しくお願い致します。 |

| 実装能力 | ||

| 基板サイズ 最小 50.00mm × 50.00mm 最大 330.00mm ×250.00mm (Mサイズ基板) 基板厚み 0.4mm 以 上 (ワークボード使用で0.25mm量産実績あり) |

|

|

| 部品テーピング形状 4mm~72mmまでのリール部品 小型、大型トレイ部品各種 |

||

| リフロー ・全ライン鉛フリー対応 ・全ライン基板反り防止装置対応 ・全ラインN2対応 |

|

|

| マウント対応部品 ・0402チップ部品~大型チップ部品 ・0.35mmピッチリード付部品各種 ・0.35mmピッチCSP,BGA 各種 ・POP実装(Package on Package) ・小型異型~大型異型部品各種 ・マイクロSDカードコネクター ・シールドケース各種 |

スマートフォン各種実装基板 POP実装(Package on Package) |

|

| 実装能力点数(日産) 機種切り替えがなく1台あたり約400点実装の場合 実装ライン保有数 3ライン Aライン 約140万ショット Bライン 約160万ショット Cライン 約140万ショット 合計約440万ショット / 日 |

プログラマブルコントローラー基板 |

|

| 主な設備のご紹介 | ||

| トレーサビリティー管理 基板毎に2次元バーコードの刻印を行い、各装置で読み込むことで、生産日時、使用部品のロット等、詳細な生産情報の追跡が可能です。2次元バーコード以外の刻印も可能です。 |

レーザーマーキング装置 レーザーマーキングuint |

|

| 湿度管理による静電対策 導電床や除電ブロワー以外にも、静電気対策の為、各フロアーにて噴霧器による湿度の管理を行っています。埃対策や省エネにも効果もあります。 |

|

|

| 部品保管用設備 超低湿庫 SMDパッケージ及び基板の吸湿によるトラブル防止の為、6台の超低湿庫を保有しております。部品の保管条件に応じたフロアライフの管理を行っています。 |

超低湿庫 |

|

| 部品画像取込装置 実装機と同じ画像処理カメラユニットを搭載した画像取り込みユニットで、パーツデータ作成時間を短縮し、立ち上げまでの時間を短縮します。また、オフラインでのパーツの認識テストが可能である為、画像処理精度の向上が図れます。マウントロスの軽減にも寄与しています。 |

部品画像取込装置 |

|

| ファーストロット用基板チッカー 2端子チップのインピーダンス自動検査が可能です。また、部品の搭載方向、天面印字なども併せて確認が可能です。従来は定数確認をハイテスターで行っていましたが、この装置により、大幅な立ち上げ時間の短縮が可能となりました。 |

ファーストロット用基板チッカー |

|

| ディスペンサーロボット (アンダーフィル塗布装置) BGA/CSPの接続信頼性を向上させるアンダーフィル剤の塗布も可能です。また、アンダーフィル剤の硬化用に硬化用リフロー炉を保有しています。 |

ディスペンサーロボット |

|

| 主な検査設備のご紹介 各工程ごとの充実した検査により、高い品質をご提供いたします。 |

||

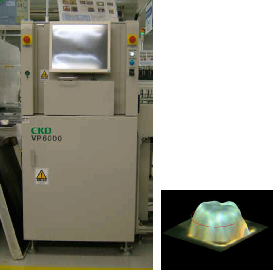

| 半田検査装置 全実装ラインに3次元の半田検査装置を導入。半田状態を体積で検査するため、半田過多や半田微少の状態を確実に検出します。 |

印刷検査装置(VP-6000) 検査3D表示 |

|

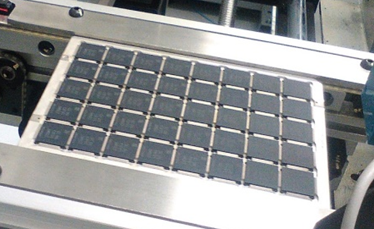

| 実装検査装置(インライン検査装置) 半田で接合する前に実装状態の確認を行います。欠品、極性間違い、搭載ズレ等を確実に検出します。また、シールド内の部品や、BGA部品の下など、次工程で検出が難しい部品の状態を検査することが出来ます。 |

実装検査装置(VT-RNS-Z) |

|

| 基板外観検査装置 リフロー後、カラーハイライト方式の外観検査機で半田のフィレット、部品の欠品、部品浮き、極性等の外観検査を実施いたします。 |

基板外観検査機(VT-WINⅡ) |

|

| X線検査装置 BGA、LGA、CSP等、搭載後の半田状態が目視検査で確認出来ない部分の検査を行います。斜視機能も備えており、より詳細な解析を行うことが出来ます。 |

X線検査機(SMX-1000) |

|

ドライフォグ装置

ドライフォグ装置